日本の製造業は外部環境の変化に伴い様々な戦略課題に直面していますが、その半数以上が「ものづくりのスマート化」で対応できると言われています(経済産業省「スマートファクトリーロードマップ」)。

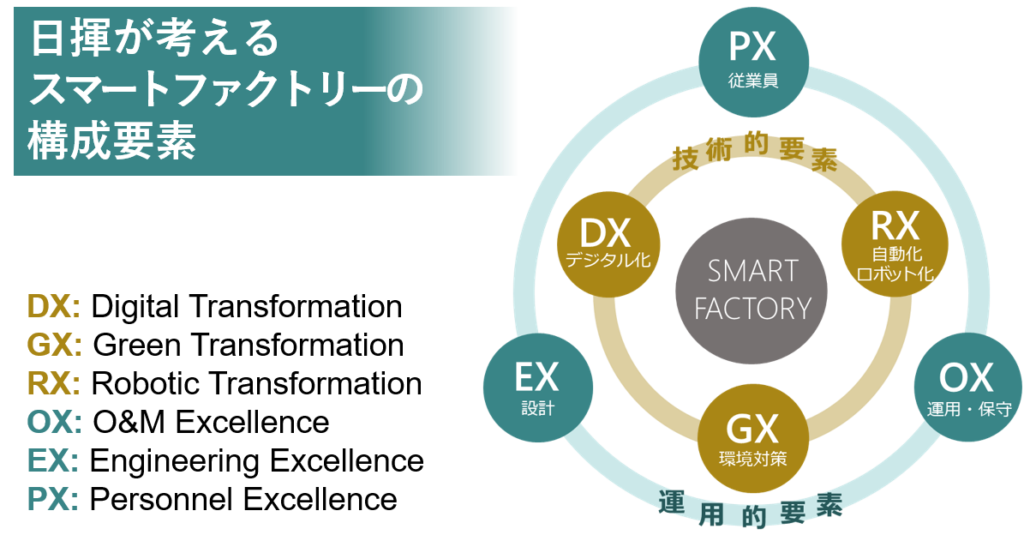

スマートファクトリーの究極の姿は、あらゆるデータをセンシングし蓄積・分析することで自律的に動作する工場です。これが段階的・将来的に実現するよう、日揮はお客様の「進化するスマートファクトリー」構築をお手伝いします。私たちはデジタル化(DX)、ロボット化(RX)、環境対策(GX)という技術的要素に加えて、賢い設計(EX)、賢い操業(OX)、従業員の皆様の働き甲斐(PX)という運用的要素にも目を配り、お客様と共に、全体最適なスマートファクトリーを考え具現化します。

それでは、6つのポイントに沿って、日揮のご提供するスマートファクトリーをご紹介します。

※動画「日揮の考える<次世代スマート工場>とは」も併せてご覧ください。

1工場計画全体をグランドデザイン

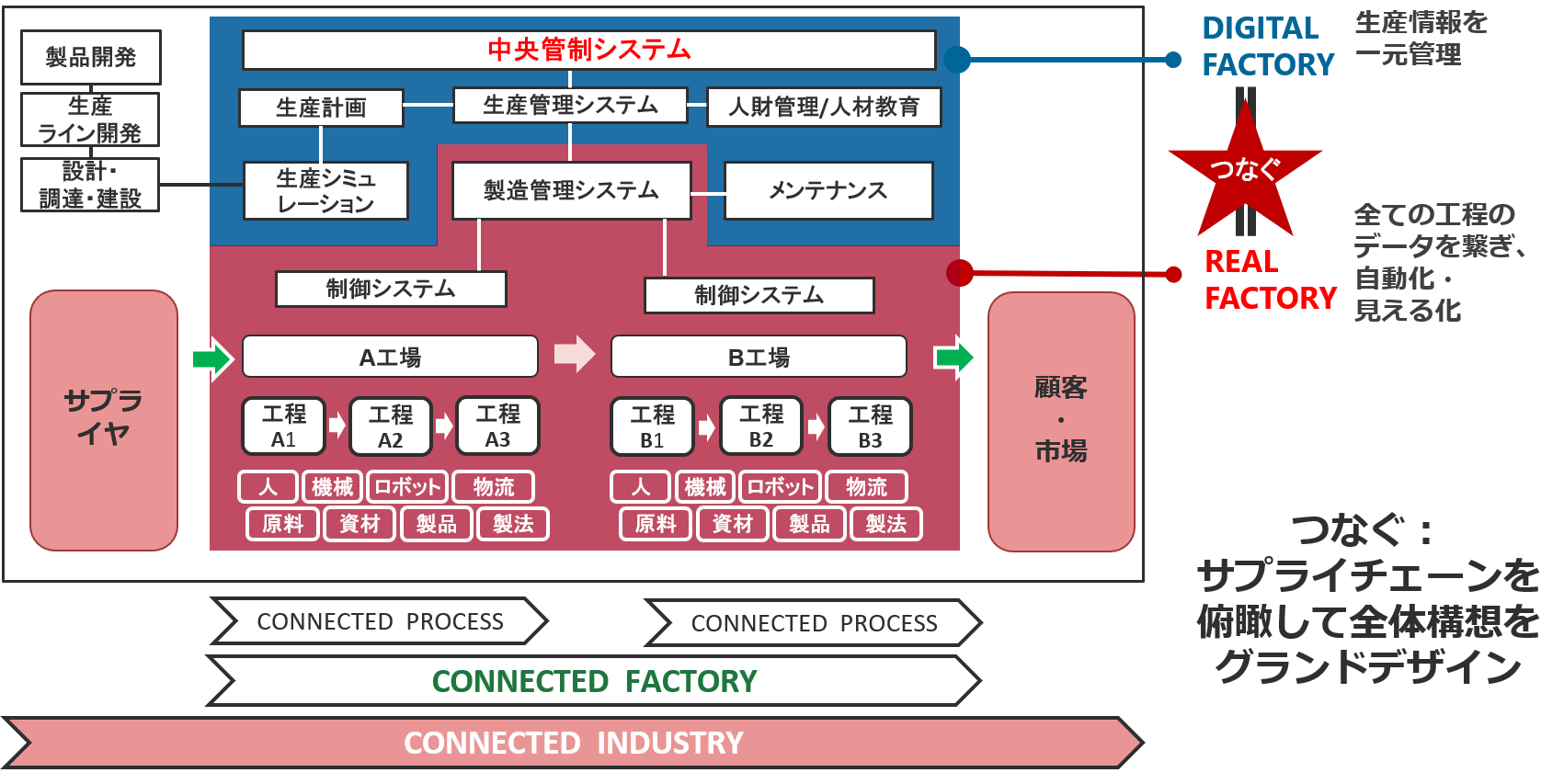

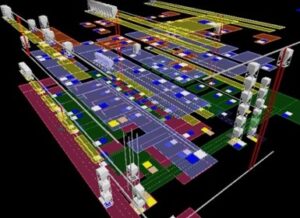

日揮は工場を一つのシステムとして考えています。このシステムをスマートに動かして行くために、サプライチェーンも考慮して計画全体を俯瞰し、全ての要素を連携させた工場のグランドデザインを描きます。私たちは、ライン・ビルド(生産・物流の最適化)によりReal Factoryを最適化すること(Connected Processの実現)、システム導入によりDigital Factoryを充実させること、の両面を手掛けることにより、それらを繋いでConnected Factoryとすることを得意としています。これをサプライチェーン全体を見据えたConnected Industoryに発展させ、お客様の生産効率の最大化を図ります。

実際のプロジェクトでは、お客様の課題やご要望事項をお聞きするとともに、背景や状況を良く理解・分析するところからはじめ、お客様と共に最適なプランニングを行ってまいります。グランドデザインの具体的な成果物は、コンセプト、配置計画、工場機能計画、外観・内観計画、マスタースケジュールなどのご提案です。

2ライン・ビルド(生産・物流の最適化)

日揮は医薬品工場の設計・施工に関し、30年以上にわたる実績と技術・ノウハウの蓄積があります。この中で培った、自動倉庫、自動搬送、IoT機器、ロボットなどの各工程を「つなぐ」技術を、機械加工組立分野、食品分野、化粧品分野などに適用することが可能です。設計時の各種シミュレーションデータは、お客様自身が活用できるよう、施設と共にお引渡しすることが出来ます。

1サプライチェーン計画

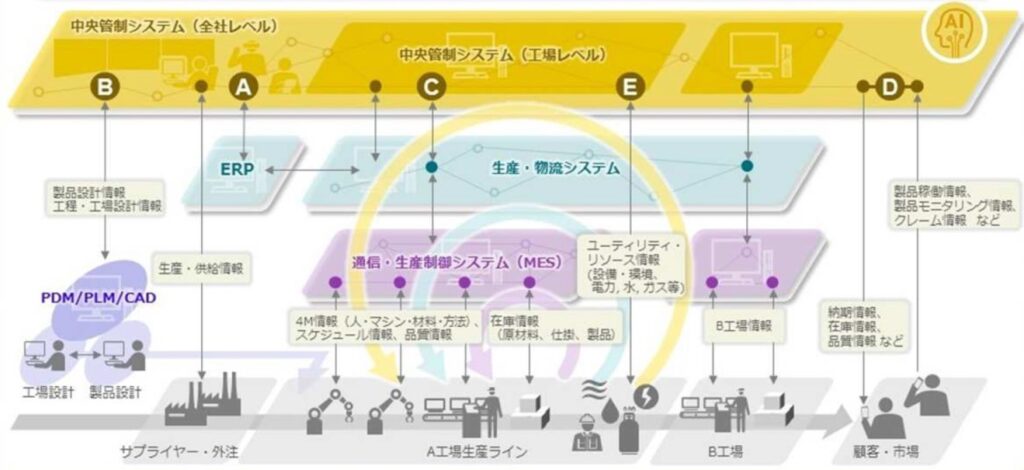

日揮が参加するエンジニアリング協会の研究会では、競争力を有する次世代スマート工場の概念として、システムの最上流に中央管制システムを置き、生産・物流システム、MES、そして機械と設備、サプライチェーンまでを含めた全体最適ができる工場を提唱しています。ここでいう中央管制システムとは、ERP/生産・物流システムの上位に位置するマネジメントとオペレーションのモニタリング、意思決定、指揮命令のためのシステムであり、全体最適を実現するうえで中核的な役割を果たすものです。

このような構想を念頭に、お客様の工場がサプライチェーン全体を考える中でどのような工場でなければならないのか、そこで要求される生産能力、プロセスはどうあるべきなのかを考え、最適化した生産・物流ラインをご提案します。

出典:次世代スマート工場 | 一般財団法人エンジニアリング協会(ENAA)

2生産計画・生産シミュレーション

製造設備の生産計画は、生産品目種が多くなるにつれ膨大な作業となります。多品種生産工場を設計する場合には、生産計画シミュレーターを使用して正確な設備能力を把握することが重要です。シミュレーションではユーティリティ消費量も算出できるため、必要十分なユーティリティ設備の検討にも役立ちます。

3物流計画・物流シミュレーション

物流についても、タイムチャートを作成し、実際の原料、資材、中間品、製品の搬送シミュレーションを行います。各製造エリアから出庫・入庫要求が出される時間に対して、実際の運転でどの程度の待ち時間が発生するかを検証することが可能です。

3生産性の向上(装置配置、生産/作業動線を最適化)

お客様のご要望を反映し、高品質・高生産性と快適さを実現する平面計画をご提案します。種々比較検討により、構成・階層・レイアウトを総合最適化します。最適な機能・動線の計画は、自動化・少人化の実現の為にも欠かせない要素と考えています。

1機能配置計画

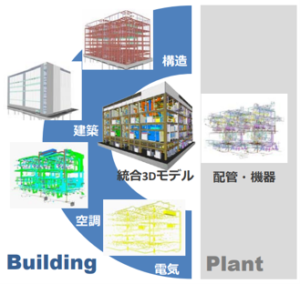

工場が持つべき機能を効率的に配置し、かつ、従業員の方々の働く場の快適性を視覚的に確認しながら進めるため、設計ツールとしてBIM(Building Information Modeling)を用いて、構造・建築・空調・電気などの全ての設計内容を3Dモデル上に落とし込みます。3Dモデルにより、機器配置、作業スペースやメンテナンス用アクセスなどについても、お客様と認識を合わせながら、効率的に工場全体の設計を行います。また、作成した3Dモデルは工場竣工後お客様へ納入いたしますので、お客様における工場運営管理業務効率化にご活用いただけます。

計画には、従業員の方々が働きたいと思える工場とするための工夫も含まれます。過去の医薬品工場建設プロジェクトにおいて、閉鎖環境になりがちな製造エリアと管理エリアの仕切りをガラス窓にすることで作業者の疎外感を軽減した事例、製造現場から建物の外の環境が見えるような配置設計をすることで体内時計をずらさずに働けるように工夫した事例などがあります。従業員の方々がストレスなく働けるような環境の構築を目指します。

2動線計画

将来を見越したヒト・モノ動線の最適化を行います。シンプルな最短動線を追求し、生産性・利便性の高い施設を実現します。動線計画を十分に行うことは、建屋を必要十分な面積に減らすことにも繋がり、省エネルギーや建設コストの削減に貢献します。このような検討は、生産機器と建屋を個別に発注するプロジェクトでは行うことができません。全ての分野のエンジニアを擁する日揮が、医薬品工場建設プロジェクトなどの提案型見積で培った強みを発揮します。

3自動化・省人化

4システムの導入(情報管理・運営を効率化/最適化)

IoT機器や中央管制システムなどによる生産情報の見える化、AIによる画像診断、スマート保全システムによる故障予知などを含めたご提案をします。4M(Man、Machine、Material、Method)の見える化を目指します。

1見える化、システム化

工場のスマートなオペレーションのために、ロボット導入による人為的なミス削減、品質の安定化、歩留まり向上、IoT機器や中央監視システムによる生産情報のリアルタイムな見える化、昨今の技術発展が著しいAIによる画像診断などを取り入れます。

しかし、管理・制御システムの要件は工場により様々です。単なる導入に終わらないよう、お客様の抱えていらっしゃるお悩みを良くお聞きする事から始め、MESやERPの機能を取捨選択し、お客様のご要望に沿ったシステム構成を提案します。

2スマート保全

日揮はスマート保全サービスブランド:INTEGNANCESMを開発し、2021年11月にプレ・リリースしました。既存プラント全体を撮影した360°パノラマ写真上に関連データをタグ登録することで、各機器や部材の相関関係を可視化する、いわば“プラントのストリートビュー”を実現します。観測データに視覚的にアクセスでき、故障予知を迅速に行うことが可能です。

5環境対応(脱炭素・低炭素化)

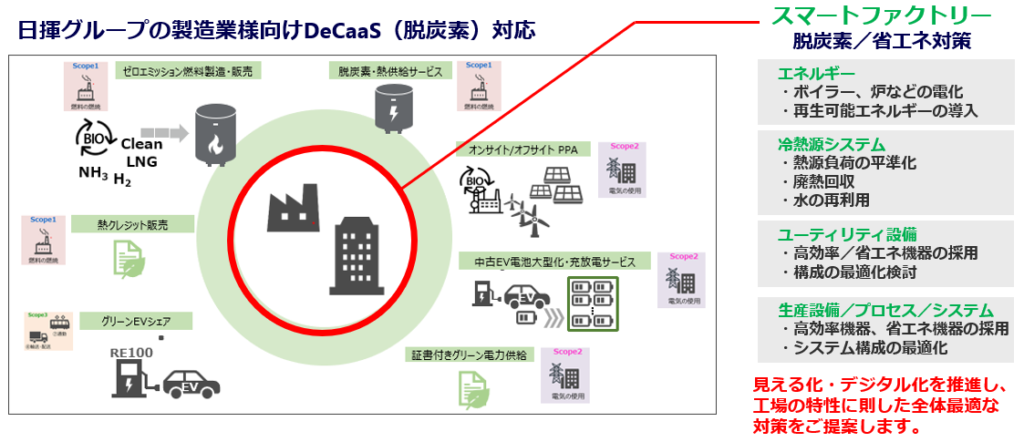

スマートファクトリーといえば、デジタル化(DX)やロボット化(RX)を思い浮かべる方が多いと思いますが、日揮はこれに環境対策(GX: Green Transformation)の要素を加えます。各産業において対応が急がれている脱炭素・低炭素化と生産性向上を両立するため、工場運営エネルギー最適化と再生可能エネルギー活用をトータルに検討し、ソリューションをご提案いたします。

日揮グループでは専門組織「サステナビリティ協創部」が脱炭素に関わるサービス(DeCaaS)なども提供しており、十分に連携しながら、エネルギー、冷熱源システム、ユーティリティ設備、生産設備/プロセス/システムを対象としたご提案を行います。

6BCP(事業継続計画)

日揮はこれまで、医薬品工場建設プロジェクトにおいて、リスク分析に沿った災害時における「人命確保」と「早期稼働」を最優先に、建物のみならず、生産設備の対応も含めバランスの取れた対策措置を提案・実現して参りました。

近年は医薬品以外の分野においても、天災対策などへの関心が高まっております。止水扉などのハード面と共に、在庫管理シミュレーションなどのソフト面からも、お客様のBCP策定をお手伝いいたします。

プロジェクト遂行におきましては、設計・施工の一括方式に限らず、段階的な実施、部分的なご発注など、ご要望に応じて柔軟に対応いたします。ご計画などございましたらぜひご相談ください。